Operacje : Produkcja wyrobu gumowo metalowego w procesie wtrysku, kalibracja wyrobu, 100% kontrola wizyjna i pakowanie.

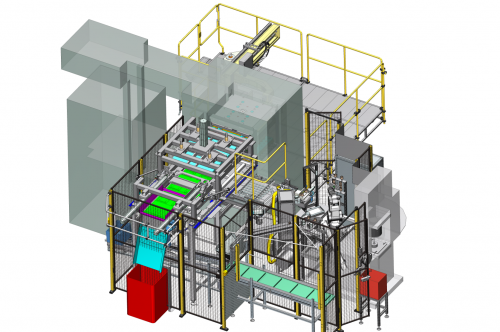

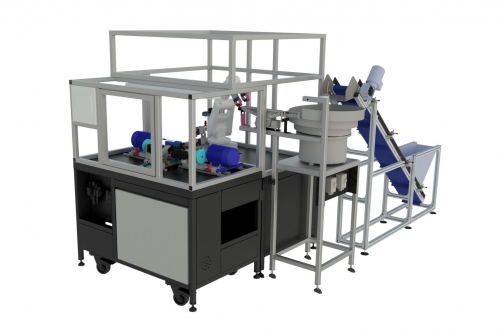

Główne elementy :

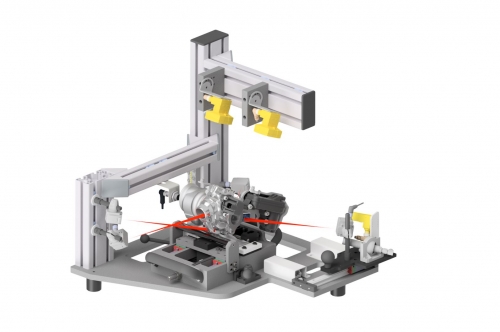

- Manipulator z płytą załadunkową części metalowych

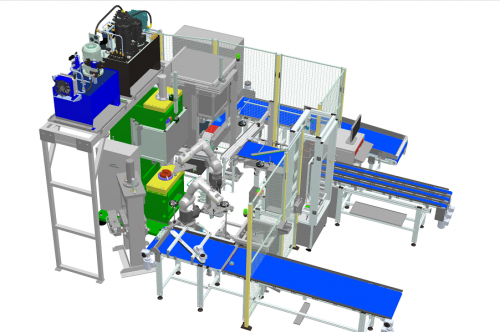

- Stacja rozładunku wyrobów i kanału wtryskowego

- System podajników odbierających wyroby

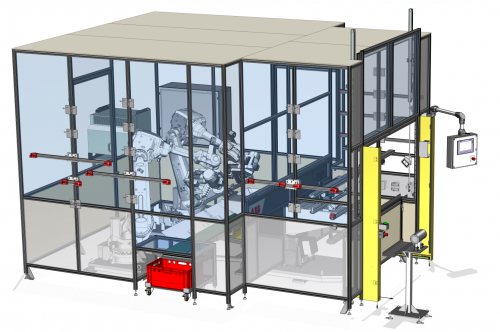

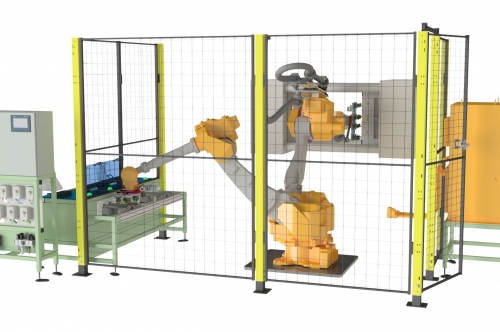

- Robot z zainstalowanym oprzyrządowaniem

- Systemy kontroli wypływek, średnicy wyrobu, niedolewów, znakowania i segregacja OK/NOK

- Pakowanie i transport opakowań

Linia przeznaczona do współpracy z wtryskarką i prasą hydrauliczną.

Wymiary gabarytowe stanowiska L x W x H : 7100 x 7250 x 3000

Operacje : Po załadunku części metalowych następują wtrysk i wulkanizacja mieszanki gumowej. Po otwarciu formy następuje automatyczne usunięcie kanałów wtryskowych i przelewowych oraz rozładunek zwulkanizowanych wyrobów gumowo metalowych. Za pomocą transportera wyroby przemieszczane są do stanowiska kalibracji i znakowania. Po kontroli wizyjnej wyroby są pakowane i transportowane do punktu odbioru.